酚萘蒽系列项目技术 / product center

国内大多采用硫酸分解法,缺点是有大量硫酸钠废水产生,硫酸根离子含量太高,生化系统很难处理,一般采用蒸发浓缩结晶工艺又存在设备腐蚀严重、能耗高等问题。采用管式炉的尾气作为原料气,产生的废气经过冷却降温后,废气中的二氧化碳浓度可到达6~8%,满足酚钠分解要求。

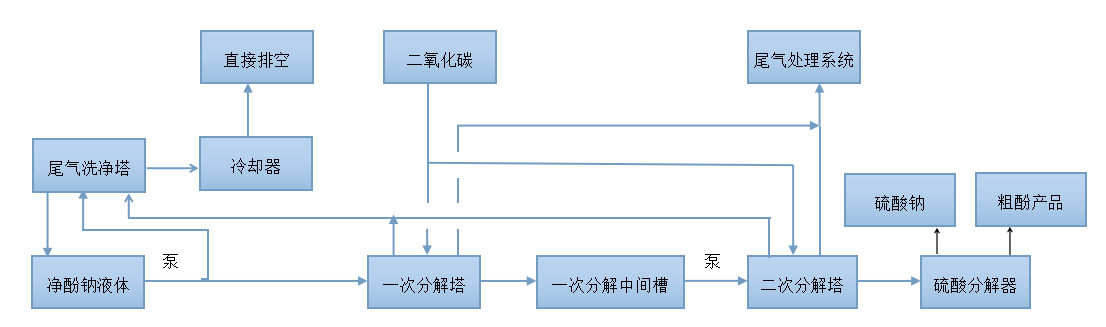

自净酚钠槽净酚钠由净酚钠泵连续送入一次分解分离塔顶部,与从塔底部进入的焦油管式炉净化降温后的尾气逆流接触进行传质,发生化学反应,生成酚类物质和碳酸钠。反应液在塔底小槽内静置分离,碳酸钠流入碳酸钠槽;分离出酚类物质流入一次分解中间槽,在此由二次分解泵送入二次分解分离塔,在塔的上下段两次与烟道气逆流接触,继续发生分解反应,反应生成物在塔底小槽内静置分离,分离出的碳酸钠流入碳酸钠槽;分离的粗酚流入二次分解中间槽,碳酸钠泵定期将碳酸钠废水送往废水预处理装置。

其工艺特点如下:

1)采用二氧化碳分解,无硫酸钠废水。

2)废气二氧化碳浓度大于6-8%,酚钠分解效率可达96%。

3)需加少量硫酸完成分解及脱出水分。

苛化流程:采用间歇工艺。生石灰( CaO)倒入生石灰溶解槽,将(Na2CO3)废液加入石灰溶解槽进行溶解,进行溶解,期间由浆液泵进行搅拌,溶解完成后送入苛化器进行进一步苛化反应,反应完成后放入离心机进行分离,离心出氢氧化钠溶液自流入稀碱槽(NaOH)。离心机中碳酸钙固体自卸入碳酸钙回收车。

国内大多采用硫酸分解法,缺点是有大量硫酸钠废水产生,硫酸根离子含量太高,生化系统很难处理,一般采用蒸发浓缩结晶工艺又存在设备腐蚀严重能耗高等问题。采用管式炉的尾气作为原料气,产生的废气经过冷却降温后,变压吸附使废气中的二氧化碳浓度可到达16~22%,满足酚钠分解要求。

自净酚钠槽净酚钠由净酚钠泵连续送入一次分解分离塔顶部,与从塔底部进入的焦油管式炉净化降温后的尾气逆流接触进行传质,发生化学反应,生成酚类物质和碳酸钠。反应液在塔底小槽内静置分离,碳酸钠流入碳酸钠槽;分离出酚类物质流入一次分解中间槽,在此由二次分解泵送入二次分解分离塔,在塔的上下段两次与烟道气逆流接触,继续发生分解反应,反应生成物在塔底小槽内静置分离,分离出的碳酸钠流入碳酸钠槽;分离的粗酚流入二次分解中间槽,碳酸钠泵定期将碳酸钠废水送往废水预处理装置。

其工艺特点如下:

1)采用二氧化碳分解,无硫酸钠废水。

2)废气二氧化碳浓度大于16~22%,酚钠分解效率可达98%。

苛化流程:采用间歇工艺。生石灰( CaO)倒入生石灰溶解槽,将(Na2CO3)废液加入石灰溶解槽进行溶解,进行溶解,期间由浆液泵进行搅拌,溶解完成后送入苛化器进行进一步苛化反应,反应完成后放入离心机进行分离,离心出氢氧化钠溶液自流入稀碱槽(NaOH)。离心机中碳酸钙固体自卸入碳酸钙回收车。

总体上,本公司的酚钠盐分解技术具有分解率高、灰分低、粗酚质量好等特点,并且可以做到无废水排放。